در محیط بالای صنعت نفت و گاز ، قابلیت اطمینان اجزای بحرانی زیرساخت مانند دریچه های پروانه DM می تواند راندمان عملیاتی را ایجاد یا تجزیه کند. این دریچه ها ، به منظور تنظیم و جداسازی جریان سیال در خطوط لوله ، با چالش های بی امان از افراط دما و نوسانات فشار روبرو هستند - فاکتورهایی که مستقیماً بر عملکرد ، طول عمر و ایمنی آنها تأثیر می گذارند.

تهدیدهای دوگانه: دینامیک دما و فشار

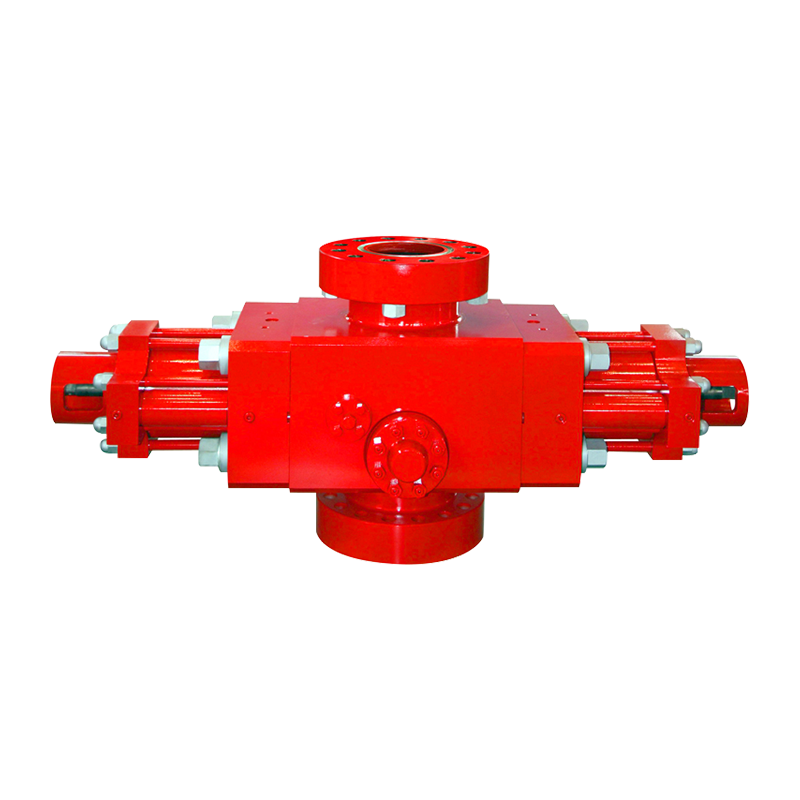

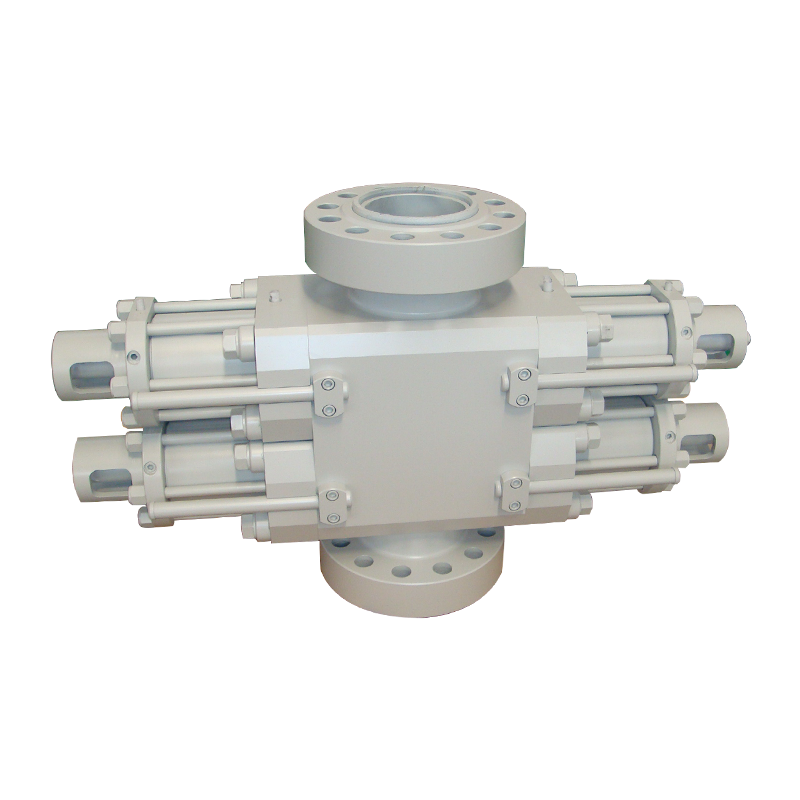

دریچه های پروانه DM به دلیل طراحی جمع و جور ، مقرون به صرفه بودن و توانایی رسیدگی به حجم جریان بزرگ ، به طور گسترده در عملیات روغن بالادست و پایین دست استفاده می شوند. با این حال ، شرایط سخت استخراج روغن ، پالایش و حمل و نقل این دریچه ها را در معرض دو استرس زا اصلی قرار می دهد:

افراط دما:

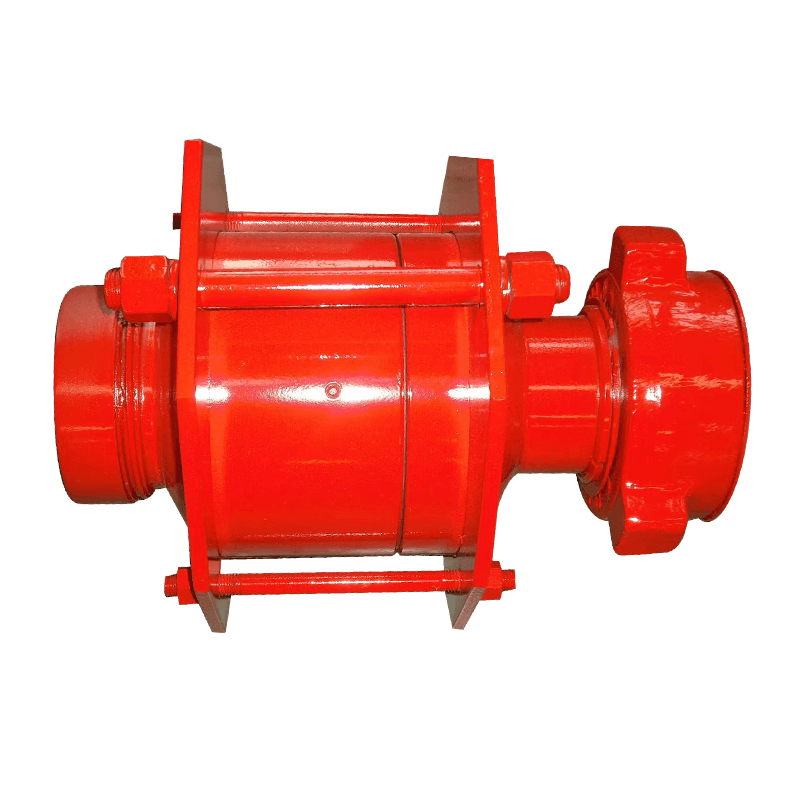

انبساط حرارتی: قرار گرفتن در معرض طولانی مدت در دمای بالا (به عنوان مثال ، در پالایش فرآیند یا سیستم های تزریق بخار) می تواند باعث گسترش اجزای دریچه شود. برای دریچه های پروانه DM ، این ممکن است منجر به سوء استفاده از دیسک ، افزایش اصطکاک در برابر صندلی و تخریب مهر و موم نهایی شود.

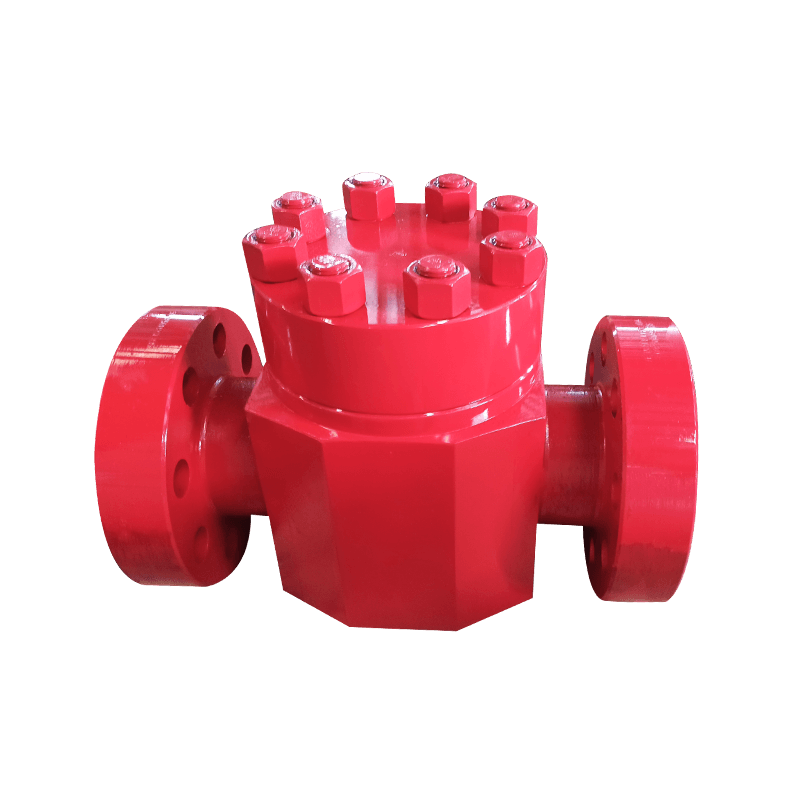

بریتلیت مواد: برعکس ، دمای زیرزمینی در خطوط لوله قطب شمال یا امکانات LNG می تواند مهر و موم های الاستومری را شکننده کند و باعث کاهش کارآیی آب بندی آنها می شود. دریچه های پروانه DM ساخته شده با آلیاژهای درجه حرارت پایین و صندلی های تخصصی پلیمری (به عنوان مثال ، PTFE) این خطر را کاهش می دهند.

نوسانات فشار:

خستگی چرخه ای: تغییرات فشار سریع - رایج در هنگام راه اندازی خط لوله ، خاموشی یا حوادث افزایش - دیسک های شیرآلات و ساقه به استرس چرخه ای. با گذشت زمان ، این می تواند یکپارچگی ساختاری را تضعیف کند ، به طور بالقوه باعث نشت یا نارسایی فاجعه بار می شود.

کاویتاسیون و کوبیدن: افت فشار ناگهانی در نزدیکی نقطه بسته شدن دریچه ممکن است باعث ایجاد کاویتاسیون شود (تشکیل حباب های بخار که سطوح را منفجر می کنند و از بین می برند). دریچه های پروانه DM با پروفایل های دیسک با مهندسی دقیق و تریم های ضد کاوی برای از بین بردن انرژی و کاهش آسیب طراحی شده اند.

مورد در مورد: مقاومت در برابر شیر پروانه DM

تولید کنندگان پیشرو دریچه های پروانه DM ، مانند آنهایی که مطابق با استانداردهای API 609 هستند ، از طریق مهندسی پیشرفته به این چالش ها می پردازند:

انتخاب مواد قوی: فولاد ضد زنگ درجه بالا یا آلیاژهای دوبلکس در برابر تغییر شکل حرارتی مقاومت می کنند ، در حالی که مهر و موم های مبتنی بر فلوئوروکربن انعطاف پذیری را در محدوده -50 درجه سانتیگراد تا 200 درجه سانتیگراد حفظ می کنند.

طراحی تحمل فشار: پیکربندی های دو برابر یا سه گانه ، سایش صندلی را در حین کار مکرر ، حتی زیر 150 دیفرانسیل فشار فشار به حداقل می رساند.

ادغام نظارت بر زمان واقعی: دریچه های DM مدرن به طور فزاینده ای با سنسورهای دارای IoT برای ردیابی داده های دما ، فشار و گشتاور جفت می شوند و امکان نگهداری پیش بینی را فراهم می کنند.

هزینه غفلت: خطرات عملیاتی و مالی

عدم حساب برای تأثیرات دما و فشار می تواند منجر به:

خاموشی های برنامه ریزی نشده: یک خرابی دریچه واحد در یک خط لوله نفت خام ممکن است ساعت ها تولید را متوقف کند و درآمدهای از دست رفته میلیون ها دلار هزینه داشته باشد.

خطرات ایمنی: نشت ناشی از خرابی مهر و موم در خطوط گاز با فشار بالا خطرات انفجار را به وجود می آورد.

بدهی های زیست محیطی: نقص دریچه در سکوهای دریایی یا پالایشگاه ها می تواند منجر به نشت با مجازات های نظارتی شدید شود.

بهترین روشها برای به حداکثر رساندن عملکرد دریچه DM

برای کاهش خطرات ، کارشناسان صنعت توصیه می کنند:

انتخاب دریچه خاص محیط: مواد و طرح های شیر را با دامنه دمای/فشار کاربردی مطابقت دهید.

آزمایش یکپارچگی منظم: از روشهای غیر مخرب مانند آزمایش اولتراسونیک برای تشخیص میکرو قطعات یا سایش مهر استفاده کنید.

اهرم فن آوری های هوشمند: قبل از وقوع خرابی ، سیستم های نظارت بر شرایط را برای تشخیص ناهنجاری ها اجرا کنید.

نوسانات دما و فشار در صنعت روغن اجتناب ناپذیر است ، اما تأثیر آنها بر روی دریچه های پروانه DM نیازی به فاجعه بار نیست. اپراتورها با ترکیب مهندسی پیشرفته ، تعمیر و نگهداری فعال و تجزیه و تحلیل داده های زمان واقعی ، می توانند اطمینان حاصل کنند که این دریچه ها حتی در شرایط خواستارترین عملکرد قابل اطمینان دارند. با حرکت این بخش به سمت محیط های شدیدتر-از حفاری در اعماق دریا تا اکتشافات قطب شمال-نقش شیرهای پروانه ای DM با مهندسی با دقت و مهندسی تنها در اهمیت رشد می کنند .

+86-0515-88429333

+86-0515-88429333