در دنیای پرخاشگرانه استخراج نفت ، انتخاب فناوری دریچه مناسب برای بهره وری عملیاتی ، ایمنی و سودآوری بسیار مهم است. در میان گزینه های موجود ، شیر پروانه Double Offset (DM) به عنوان یک راه حل پیش بینی ظاهر شده است ، اما چگونه واقعاً با دریچه های دروازه سنتی ، دریچه های توپ و دریچه های کره زمین مقایسه می شود؟

1. طراحی و کارآیی عملیاتی

دریچه های پروانه DM

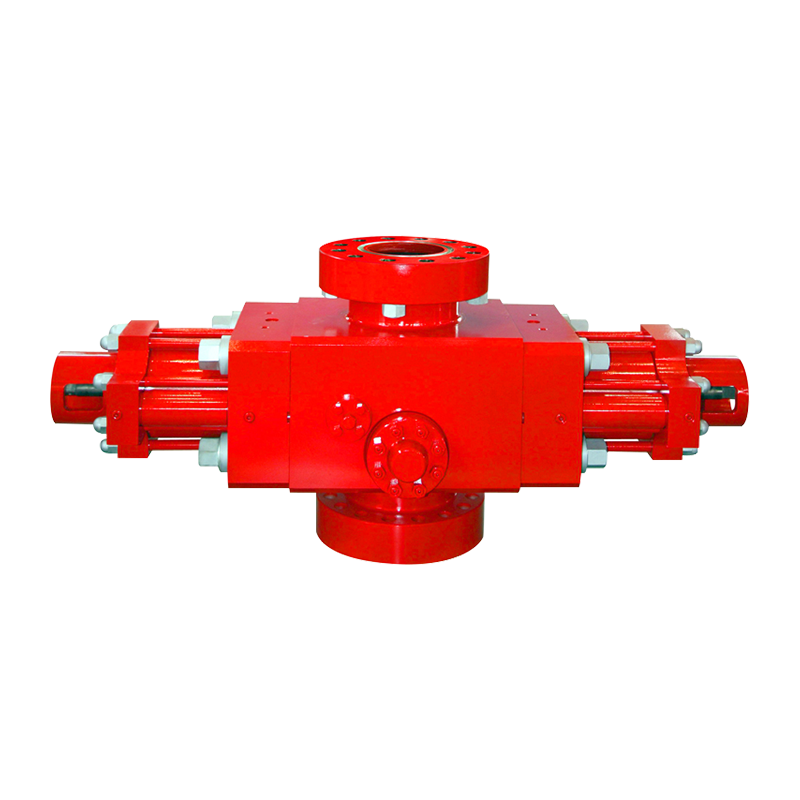

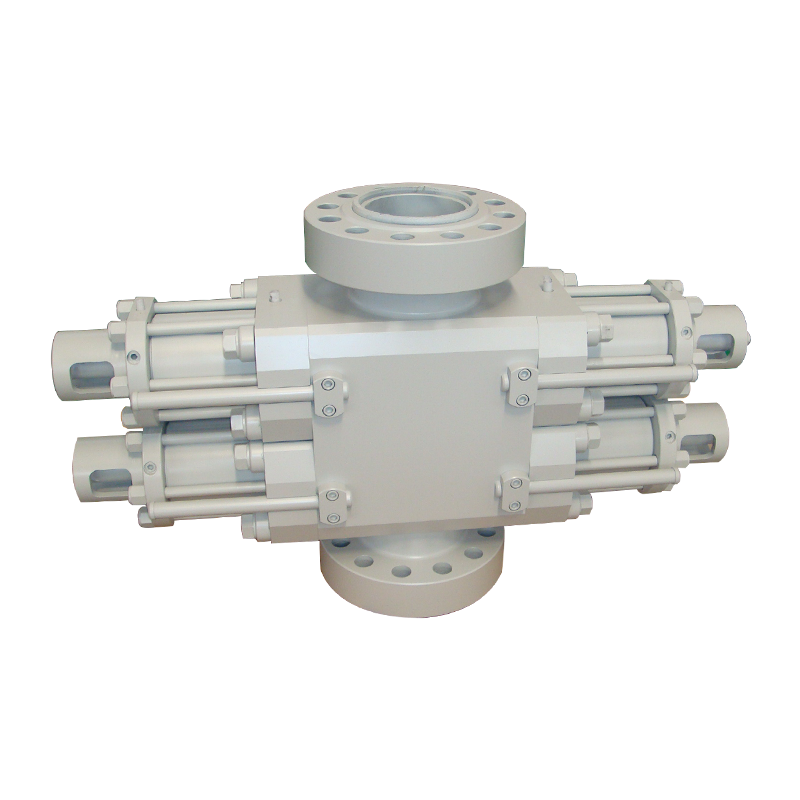

شیر پروانه DM S از طراحی دیسک دوتایی استفاده می کند ، که اصطکاک را در حین کار کاهش می دهد و سایش را در سطوح آب بندی به حداقل می رساند. ساختار فشرده و سبک وزن آنها امکان نصب سریع در فضاهای محدود را فراهم می کند - یک مزیت قابل توجه در سیستم عامل های دریایی یا سایت های حفاری از راه دور. با چرخش 90 درجه برای باز کردن/بسته شدن کامل ، آنها کنترل سریع جریان را فعال می کنند ، که در سناریوهای خاموش کننده اضطراری بسیار مهم است.

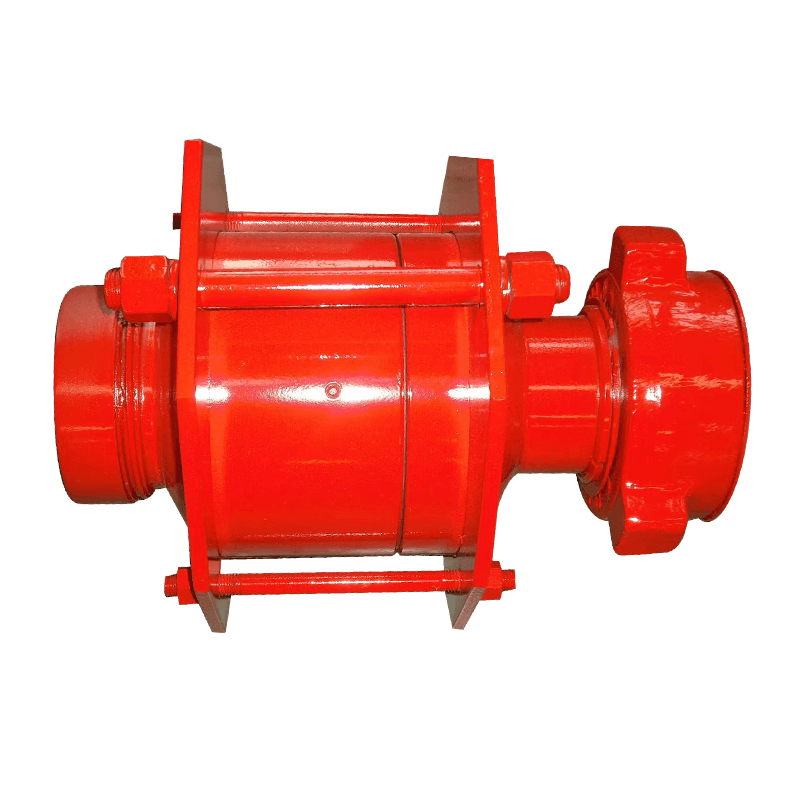

دریچه های دروازه

در حالی که دریچه های دروازه برای انزوا با فشار بالا قوی هستند ، حرکت ساقه خطی آنها به زمان بیشتری برای کار و فضای فیزیکی بیشتر نیاز دارد. دوچرخه سواری مکرر در فرآیندهای استخراج باعث تسریع در سایش صندلی می شود و منجر به خطرات نشت می شود.

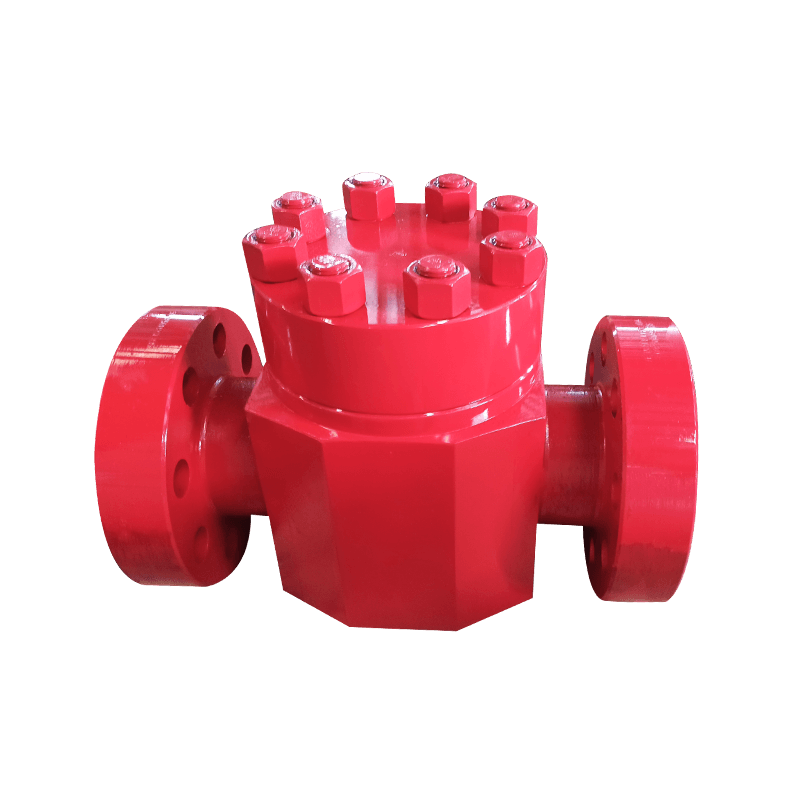

دریچه های توپ

دریچه های توپ قابلیت خاموش کردن عالی را ارائه می دهند اما سنگین تر و گرانتر هستند ، به خصوص در قطر بزرگ که در خطوط لوله رایج است. طراحی کامل آنها همچنین می تواند رسوبات را در جریان روغن خام به دام بیندازد و نیازهای نگهداری را افزایش می دهد.

2. عملکرد آب بندی در شرایط سخت

شیرهای پروانه DM از مهر و موم های پیشرفته پلیمر یا فلز استفاده می کنند که در برابر مایعات ساینده ، سولفید هیدروژن (H₂S) و فشارهای شدید (تا کلاس ANSI 600) مقاومت می کنند. هندسه دوتایی یک مهر و موم عمل بادامک را تضمین می کند ، که تحت فشار قرار می گیرد-Ideal برای جلوگیری از انفجار در چاه ها.

در مقابل ، دریچه های کره زمین ، گرچه دقیق برای پرتاب ، از افت فشار زیاد و حساسیت به فرسایش در جریان ذرات رنج می برند. دریچه های دروازه ، در حالی که برای انزوا استاتیک قابل اعتماد هستند ، اغلب پس از دوچرخه سواری مکرر به دلیل تغییر شکل صندلی ، در حفظ مهر و موم های تنگ عمل نمی کنند.

3. هزینه های نگهداری و چرخه عمر

نقطه فروش کلیدی دریچه های پروانه DM ، هزینه چرخه عمر کم آنهاست. با کمترین قطعات متحرک و دسترسی آسان به مهر و موم های قابل تعویض ، خرابی برای تعمیرات به حداقل می رسد. به عنوان مثال ، یک مطالعه توسط موسسه نفت آمریکایی (API) نشان داد که دریچه های DM فرکانس نگهداری را 35 ٪ در مقایسه با دریچه های دروازه در عملیات گاز شیل کاهش می دهد.

دریچه های توپ ، با وجود دوام ، هزینه های بیشتری را برای تعویض مهر و موم به دلیل جداسازی پیچیده متحمل می شوند. دریچه های گلوب ، که برای دقت و نه ماندگاری طراحی شده اند ، اغلب پس از تخریب مهر و موم نیاز به جایگزینی کامل دارند-یک گزاره گران قیمت در سیستم های استخراج در مقیاس بزرگ.

4. مطالعه موردی: کاربرد حفاری در خارج از کشور

در یک پروژه اخیر دریای شمال ، جایگزین کردن دریچه های سنتی دروازه با دریچه های پروانه DM در یک سیستم منیفولد زیرزمینی منجر به این شد:

20 ٪ نصب سریعتر به دلیل کاهش وزن و طراحی مدولار.

حوادث نشت صفر بیش از 18 ماه ، حتی با فشارهای نوسان (200-5000 PSI).

30 ٪ CAPEX پایین تر در مقایسه با تنظیمات دریچه توپ معادل.

5. محدودیت ها و روندهای صنعت

دریچه های پروانه DM از نظر جهانی بهینه نیستند. برای کنترل چاه فوق فشار فوق العاده بالا (به عنوان مثال ،> 10،000 PSI) ، پیشگیری از انفجار از نوع RAM (BOPS) ضروری است. علاوه بر این ، دقت پرتاب در سناریوهای جریان کم ممکن است از دریچه های کره زمین استفاده کند.

با این حال ، ظهور دریچه های پروانه ای با فلز سه گانه (TOV) در حال ایجاد این شکاف ها است. طرح های ترکیبی اکنون اصول DM را با نگهداری پیش بینی شده AI محور ادغام می کنند و تسلط آنها را در مهندسی مدرن نفتی تقویت می کنند.

در چشم انداز رقابتی استخراج روغن ، دریچه های پروانه DM تعادل قانع کننده ای بین عملکرد ، دوام و هزینه را نشان می دهند. سازگاری آنها با شرایط جریان پویا ، همراه با هزینه های پایین تر مالکیت ، آنها را به عنوان یک انتخاب برتر برای اپراتورها در اولویت بندی کارآیی و کاهش ریسک قرار می دهد. از آنجا که محیط های استخراج چالش برانگیزتر می شوند ، نوآوری در فناوری دریچه پروانه به احتمال زیاد به تعریف مجدد استانداردهای صنعت ادامه خواهد داد .

+86-0515-88429333

+86-0515-88429333