در محیط بالای تولید نفت ، قابلیت اطمینان تجهیزات و کارآیی عملیاتی غیر قابل مذاکره است. در میان مؤلفه های مهم که از عملیات یکپارچه اطمینان حاصل می کنند ، دریچه های پروانه DM به عنوان یک انتخاب ترجیحی برای مهندسان و اپراتورها ظاهر شده اند. این دریچه ها برای مقاومت در برابر خواسته های سخت کاربردهای نفت و گاز طراحی شده اند ، ترکیبی منحصر به فرد از دوام ، دقت و مقرون به صرفه بودن را ارائه می دهند. بیایید بررسی کنیم که چرا دریچه های پروانه DM در سیستم های تولید نفت به طور فزاینده ای ضروری می شوند.

1. عملکرد قوی در شرایط شدید

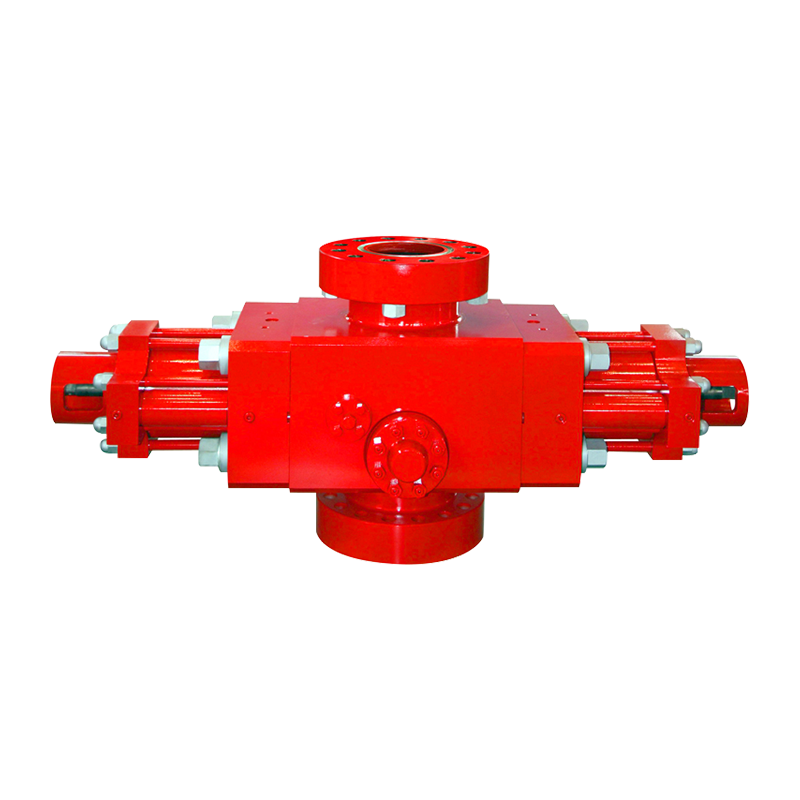

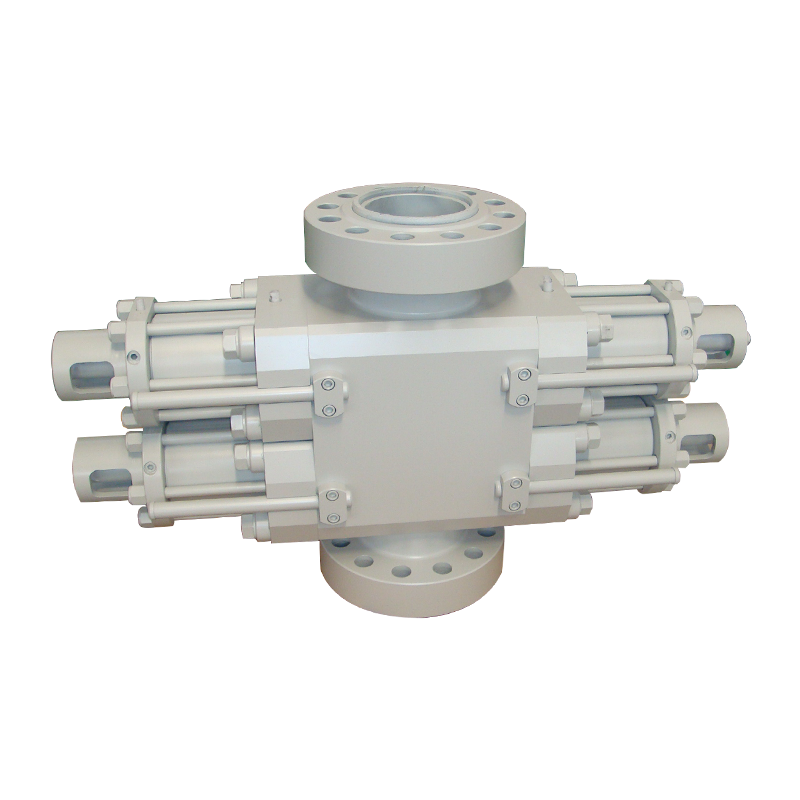

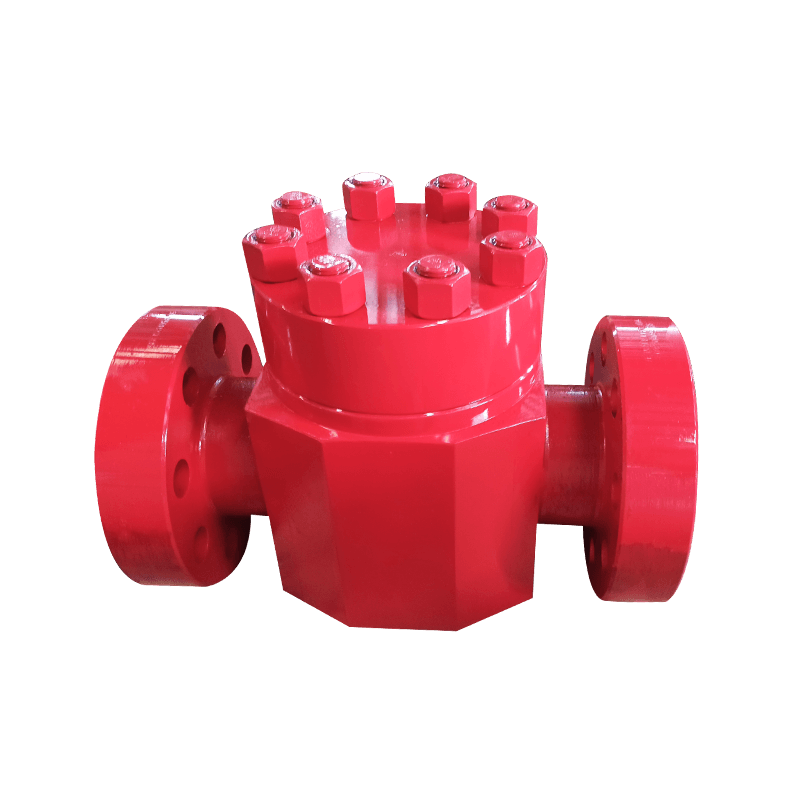

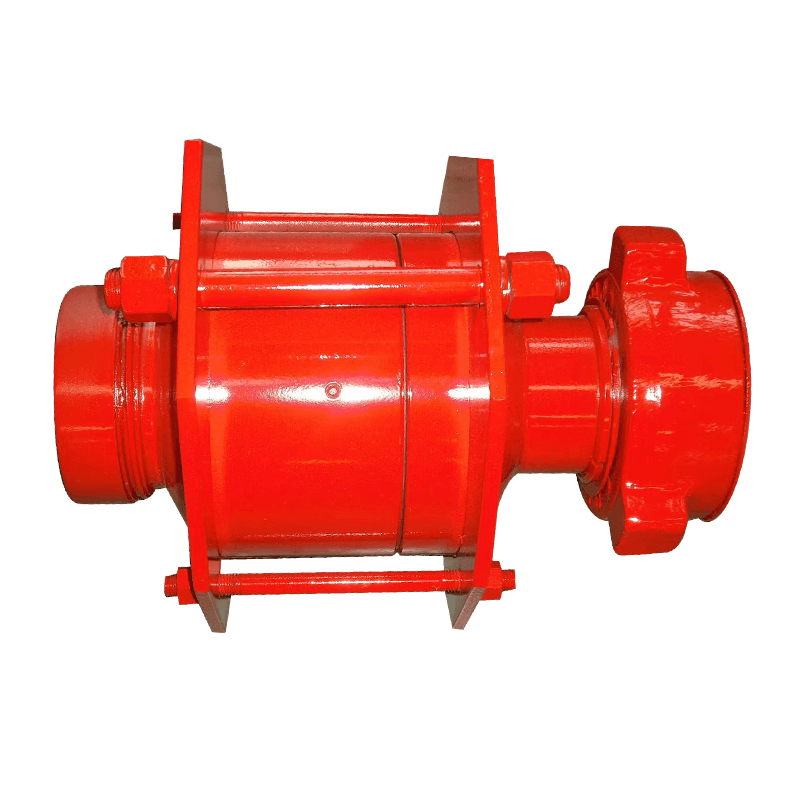

سیستم های تولید نفت در محیط هایی که با فشارهای زیاد ، مایعات خورنده و دمای نوسان مشخص می شوند ، کار می کنند. دریچه های پروانه DM در چنین شرایطی به دلیل طراحی دوتایی (دوتایی غیر عادی) خود ، که باعث می شود سایش و پارگی در سطوح آب بندی را به حداقل برساند ، برتری دارند. بر خلاف دریچه های سنتی ، طراحی دیسک افست اصطکاک را در حین کار کاهش می دهد و از باز و بسته شدن صاف حتی پس از استفاده طولانی مدت اطمینان می دهد. علاوه بر این ، این دریچه ها غالباً از آلیاژهای درجه بالا ساخته می شوند یا با مواد مقاوم در برابر خوردگی (به عنوان مثال ، پوشش های اینت ، هاستلووی یا اپوکسی) پوشش داده می شوند و آنها را برای دستیابی به روغن خام ساینده ، گاز ترش (محیط های غنی از H₂s) و سیستم های تزریق آب شور ایده آل می کنند.

2. کنترل جریان برتر و پیشگیری از نشت

تنظیم دقیق جریان در سیستم های نفتی برای بهینه سازی نرخ تولید و جلوگیری از نشت خطرناک بسیار مهم است. دریچه های پروانه DM به لطف دیسک ساده و طراحی بدن ، قابلیت های بسیار خوبی را فراهم می کنند ، که باعث کاهش تلاطم و افت فشار می شود. عملکرد آب بندی محکم حباب آنها ، که از طریق مهر و موم های الاستومریک پیشرفته یا صندلی های فلزی به فلز حاصل می شود ، نشت صفر را تضمین می کند-یک ویژگی حیاتی برای رعایت مقررات سختگیرانه محیطی و به حداقل رساندن تلفات هیدروکربن. به عنوان مثال ، در جداسازی خط لوله یا کاربردهای مزرعه مخزن ، دریچه های پروانه DM با اطمینان از انتشار فراری جلوگیری می کنند ، که یک نگرانی اساسی در عملیات مدرن ESG است.

3. کاهش هزینه های نگهداری و عملیاتی

دریچه های گیت معمولی یا کره زمین اغلب به دلیل مکانیسم های داخلی پیچیده نیاز به نگهداری مکرر دارند. در مقابل ، دریچه های پروانه DM یک ساختار ساده با قطعات متحرک کمتری دارد و خطر خرابی مکانیکی را به شدت کاهش می دهد. طراحی سبک وزن آنها همچنین هزینه های نصب را کاهش می دهد و مقاوم سازی در زیرساخت های موجود را ساده می کند. علاوه بر این ، عمر طولانی مدت دریچه ها - که اغلب بیش از 10-15 سال با نگهداری مناسب - ترجمه به کاهش هزینه های چرخه عمر می شود. برای سیستم عامل های دریایی یا سایت های حفاری از راه دور ، که در آن تدارکات تعمیر و نگهداری چالش برانگیز است ، این قابلیت اطمینان یک تغییر دهنده بازی است.

4. راندمان فضا و فعال سازی سریع

محدودیت های فضایی در امکانات نفتی ، به ویژه در سکوهای دریایی یا واحدهای پردازش جمع و جور متداول است. دریچه های پروانه DM یک طراحی کم مصرف و کم مشخص را ارائه می دهند که تا 60 ٪ فضای کمتری نسبت به دریچه های دروازه معادل اشغال می کند. عملیات چهارم چرخش آنها امکان فعال سازی سریع (باز/نزدیک در ثانیه) را فراهم می کند ، که برای خاموش کردن اضطراری (ESD) یا تنظیم فرآیند بسیار مهم است. این دریچه ها هنگامی که با محرک های پنوماتیک ، هیدرولیک یا برقی جفت می شوند ، از ادغام یکپارچه در سیستم های کنترل خودکار پشتیبانی می کنند و باعث افزایش پاسخگویی عملیاتی می شوند.

5 رعایت استانداردهای صنعت

پیشرو در تولید کنندگان دریچه پروانه DM به استانداردهای API 609 ، ASME B16.34 و ISO 15848 رعایت می شوند و از سازگاری با نیازهای جهانی صنعت نفت اطمینان می دهند. این انطباق ، ثبات عملکرد ، ایمنی و قابلیت همکاری با سایر مؤلفه های خط لوله را تضمین می کند و خطرات را در حین ممیزی یا بازرسی کاهش می دهد .

در

منوی وب

جستجوی محصول

زبان

Exit Menu

خبر

مزایای استفاده از شیر پروانه DM در سیستم های تولید نفت چیست؟

اگر به محصولات ما علاقه دارید ، لطفا با ما مشورت کنید

جزئیات تماس

- Address: خیابان شماره 588 قرن ، منطقه یاندو ، شهر یانچنگ ، استان جیانگسو روابط عمومی چین

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

محصولات

لینک سریع

مرکز اخبار

پایانه موبایل

+86-0515-88429333

+86-0515-88429333