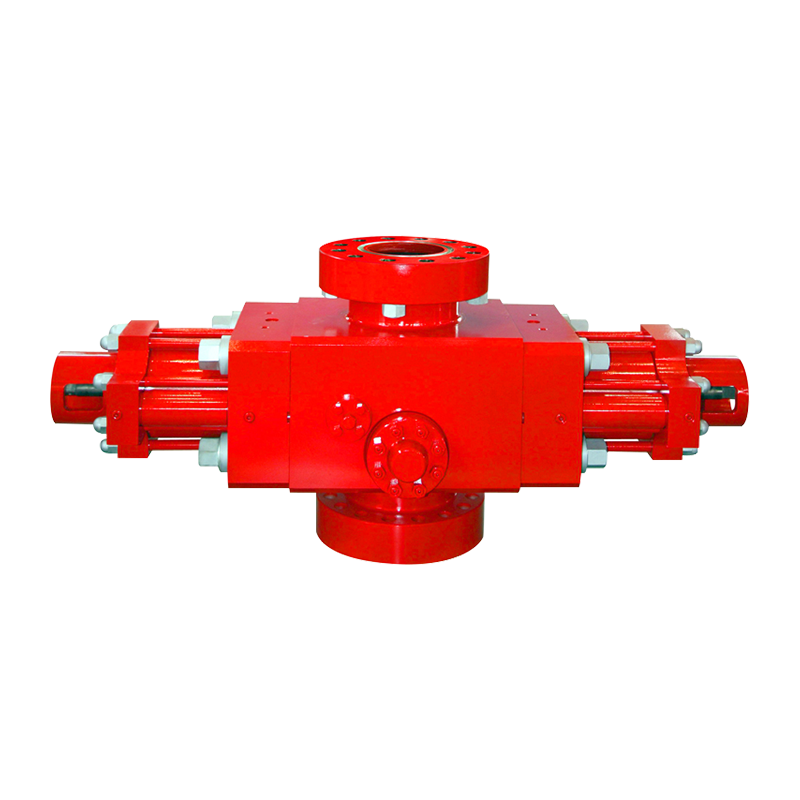

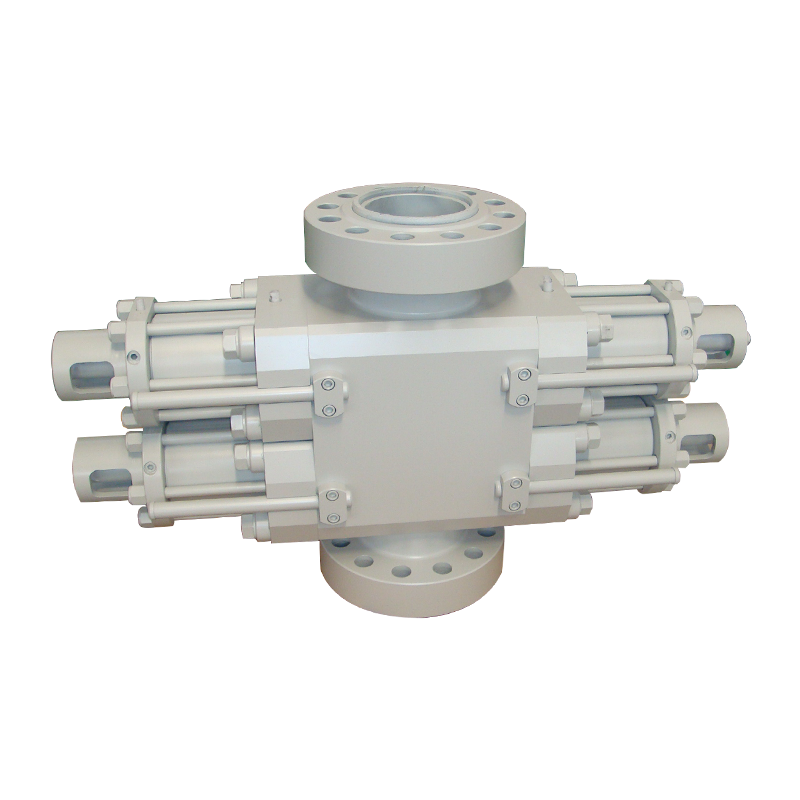

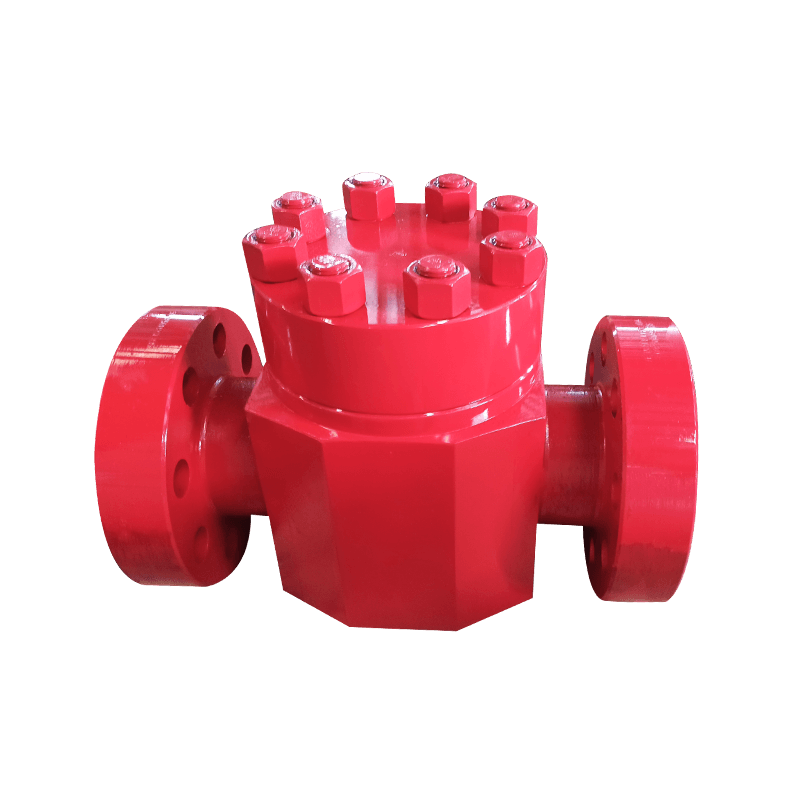

دریچه های پروانه ای ، به ویژه طراحی دو برابر (DM) ، اجزای مهمی در زیرساخت های میدان نفتی هستند و کنترل دقیق جریان روغن خام ، گاز طبیعی و مایعات تزریق را امکان پذیر می کنند. شرایط عملیاتی سخت-از جمله قرار گرفتن در معرض رسانه های خورنده ، محیط های فشار قوی و مایعات دارای ذرات-پروتکل های نگهداری دقیق برای اطمینان از قابلیت اطمینان ، ایمنی و عمر گسترده خدمات.

1. بازرسی و نظارت برنامه ریزی شده

بازرسی های روتین سنگ بنای نگهداری پیشرو را تشکیل می دهد. اپراتورها باید یک سیستم بازرسی مرتب را پیاده سازی کنند:

بررسی های بصری روزانه برای نشت خارجی ، موقعیت یابی شیر و تراز محرک.

ارزیابی ساختاری ماهانه برای تشخیص خوردگی ، فرسایش یا تغییر شکل بدن و دیسک دریچه.

آزمایش عملکرد سه ماهه با استفاده از روش های پوسیدگی فشار یا روش های تست حباب برای تأیید یکپارچگی مهر و موم.

ابزارهای نظارتی پیشرفته ، مانند سنسورهای گشتاور بی سیم و پروب های خوردگی درون خطی ، می توانند داده های زمان واقعی را برای پیش بینی حالت های خرابی ارائه دهند. به عنوان مثال ، قرائت های گشتاور غیر طبیعی در هنگام فعال سازی دریچه ممکن است نشان دهنده تخریب مهر و موم یا سایش باشد.

ترتیب. نظافت و مدیریت آلودگی

ساخت ماسه ، مقیاس و پارافین در خطوط لوله نفتی اغلب سطوح آب بندی شیر را به خطر می اندازد. شیوه های پیشنهادی شامل موارد زیر است:

حفره های دریچه شستشو با حلال های سازگار در هنگام خاموش کردن.

نصب کرنش های بالادست (≥ 40) برای به حداقل رساندن ورود ذرات.

استفاده از تمیز کردن اولتراسونیک برای رسوبات سخت در لبه های دیسک و حلقه های صندلی.

نکته قابل توجه ، برای جلوگیری از پیری زودرس ، باید از روشهای تمیز کردن ساینده (به عنوان مثال ، ماسهبازی) بر روی مهر و موم های الاستومری جلوگیری شود.

3. روغن کاری و نگهداری مهر و موم

شیر پروانه DM به آب بندی دقیق بین صندلی های دیسک و مقاومت (به طور معمول مواد EPDM یا FKM) اعتماد کنید. پروتکل های تعمیر و نگهداری نیاز دارند:

با استفاده از گریس با درجه حرارت بالا و مقاوم در برابر نفت در هر 500 ساعت کار ، بوش های ساقه.

تعویض مهر و موم صندلی هر 3-5 سال یا هنگامی که نرخ نشت بیش از استانداردهای API 598 است.

بازرسی دیسک های پوشیده از PTFE برای لایه برداری ، به ویژه در خدمات بیش از 150 درجه سانتیگراد.

مطالعات میدانی نشان می دهد که روغن کاری نادرست 22 ٪ از خرابی دریچه در کاربردهای گاز ترش را به خود اختصاص می دهد و تأکید بر نیاز به روان کننده های تأیید شده توسط تولید کننده است.

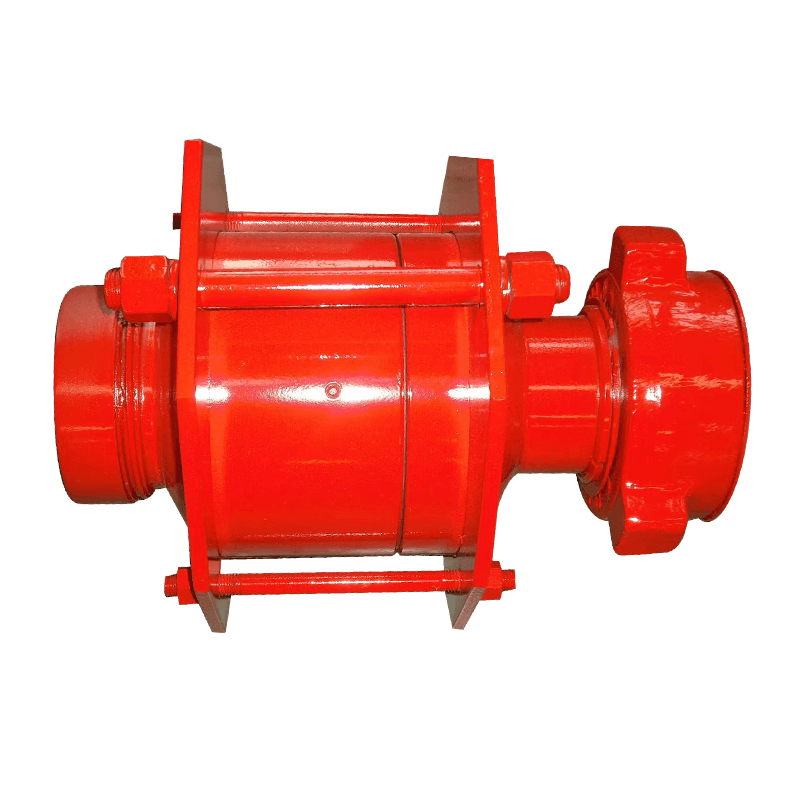

4. سرویس دهی محرک و گیربکس

محرک های الکترو هیدرولیک یا پنوماتیک نیاز دارند:

ارزیابی مجدد سالانه برای حفظ دقت موقعیت یابی 2 ٪.

جایگزینی مهر و موم های دیافراگم در سیستم های نفتی بیش از حد هر 18 ماه.

تجزیه و تحلیل روغن گیربکس هر 6 ماه برای تشخیص آلودگی رطوبت - یک عامل مهم در عملیات قطب شمال.

5. استراتژی های کاهش خوردگی

در محیط های خونریزی یا خارج از کشور ، اقدامات تخصصی ضروری است:

محافظت از کاتدیک برای اجسام دریچه در خطوط لوله دفن شده.

استفاده از روکش های آلومینیوم اسپری حرارتی (TSA) برای مناطق چلپ چلوپ.

کیت های جداسازی گالوانیک برای جلوگیری از خوردگی فلزی متفاوت در اتصالات فلنج .

در

منوی وب

جستجوی محصول

زبان

Exit Menu

خبر

خانه / خبر / اخبار صنایع / چه روشهای تعمیر و نگهداری برای دریچه های پروانه DM در مزارع نفتی توصیه می شود؟

چه روشهای تعمیر و نگهداری برای دریچه های پروانه DM در مزارع نفتی توصیه می شود؟

اگر به محصولات ما علاقه دارید ، لطفا با ما مشورت کنید

جزئیات تماس

- Address: خیابان شماره 588 قرن ، منطقه یاندو ، شهر یانچنگ ، استان جیانگسو روابط عمومی چین

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

محصولات

لینک سریع

مرکز اخبار

پایانه موبایل

+86-0515-88429333

+86-0515-88429333